خانه

بلاگ

اتاق تمیز

1186

اتاق تمیز

تاریخ انتشار: 1404/09/11

زمان تقریبی مطالعه: 36 دقیقه

کلین روم چیست؟ اتاق تمیز یا کلینروم محیطی کاملاً کنترلشده است که در آن میزان ذرات معلق، دما، رطوبت و فشار بهطور دقیق تنظیم میشود تا با استانداردهایی مانندISO 14644 هماهنگ باشد. این فضاها برای جلوگیری از آلودگی طراحی شدهاند؛ آلودگی که میتواند محصولات حساس و فرآیندهای تحقیقاتی را مختل کند. داروسازی، بیوتکنولوژی، صنایع غذایی و بستهبندی، میکروالکترونیک، تولید مکملهای غذایی، هوافضا و نیمههادیها از مهمترین صنایع وابسته به اتاق تمیز هستند. اتاقهای تمیز با ایجاد شرایط پایدار و قابلاعتماد، کیفیت محصول، ایمنی کارکنان و انطباق با الزامات قانونی را تضمین میکنند و به همین دلیل بخش حیاتی بسیاری از صنایع پیشرفته به شمار میروند.

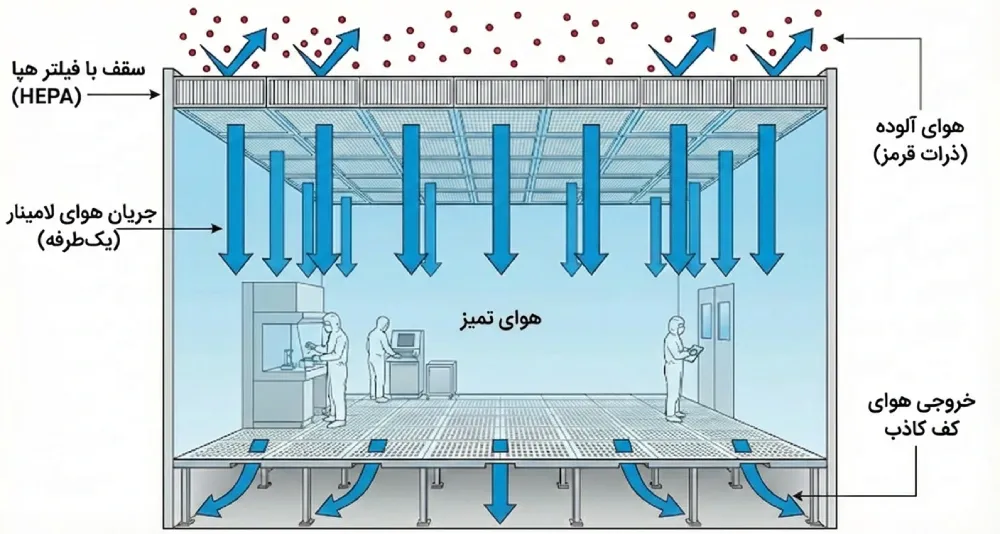

اجزای کلیدی اتاق تمیز؛ اتاق تمیز چگونه کار میکند؟

در تولید محصولات حساس، کوچکترین ذرات یا تغییرات محیطی در اتاق تمیز میتوانند کیفیت را تحت تأثیر قرار دهند. به همین دلیل، محیطی با کنترل دقیق چند پارامتر، کلید جلوگیری از آلودگی و تضمین کیفیت است. اما واقعاً چند پارامتر در اتاق تمیز کنترل میشود؟ در ادامه به پارامترهای کلیدی اشاره میشود که باید به دقت کنترل شوند:

کنترل هوا و فیلتراسیون

جریان هوا و تعداد تغییرات هوای هر ساعت (ACPH) به همراه نوع فیلترها، میزان ذرات معلق وارد شده را محدود میکند.

فشار

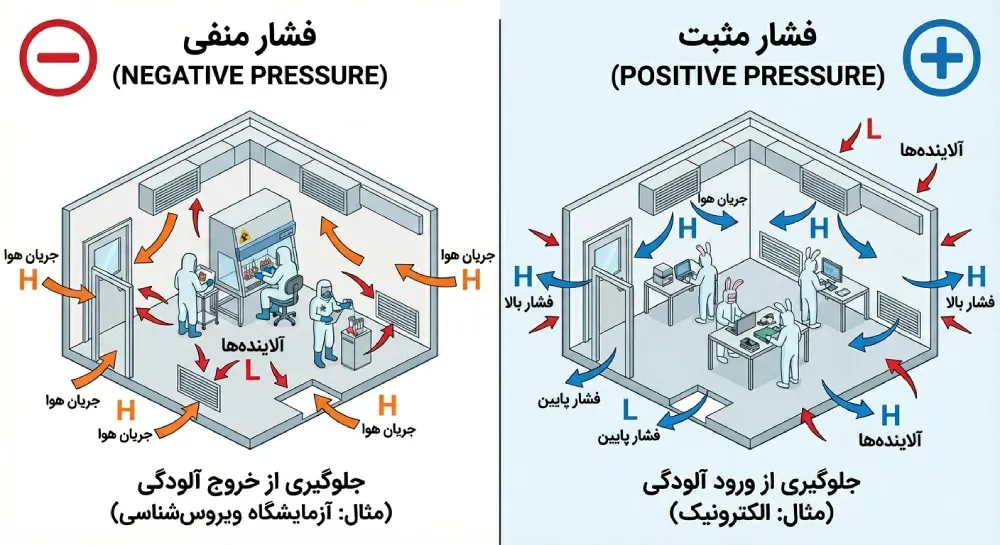

فشار محیط یکی از پیششرطهای عملکرد صحیح اتاقهای تمیز است و اختلاف فشار لازم به منظور کنترل مسیر نشتی هوا ایجاد میشود. حفظ فشار مثبت یا منفی و ایجاد یک سیستم سلسلهمراتبی از ورود آلودگی متقابل جلوگیری میکند؛ بهطوری که در اتاقهای تمیز صنعت میکروالکترونیک، هوا با درجه پاکیزگی پایین نباید به مناطق با درجه پاکیزگی بالاتر نفوذ کند و در آزمایشگاههای ویروسشناسی یا اتاقهای بیماریهای عفونی نیز از نشت هوا به بیرون جلوگیری میشود.

معمولاً اتاق تمیز در فشار مثبت نسبت به محیط اطراف نگه داشته میشود تا جریان هوا یکطرفه از مناطق تمیز به مناطق کمتر تمیز حرکت کند، از ورود آلودگیها جلوگیری شود، انتقال آلودگی بین نواحی کنترل شود و هوای فیلترنشده وارد نشود. در موارد خاص، مانند اتاقهای بیمارستانی برای بیماران آلوده، ممکن است از فشار منفی استفاده شود تا ذرات از اتاق خارج نشوند.

رطوبت

رطوبت از پارامترهای اصلی و پایه است و تقریباً همه اتاقهای تمیز نیاز به کنترل آن دارند. رطوبت زیاد باعث واکنش شیمیایی برخی مواد میشود که کیفیت محصول را تحت تأثیر قرار میدهد و حتی ممکن است به خرابی تجهیزات و ضایعات محصول منجر شود. رطوبت پایین نیز باعث خشک شدن و تغییر شکل مواد میشود و عملکرد اولیه آنها را از بین میبرد. به طور کلی کنترل رطوبت نسبی (RH) از آسیب به محصولات و رشد میکروبی جلوگیری میکند.

دما

دمای محیط یکی از شرایط کاری پایه در اتاقهای تمیز است و تقریباً همه این فضاها نیازمند تنظیم دقیق دما هستند. دما نه تنها بر اندازه قطعات و دقت پردازش تأثیر میگذارد و در صنایع دارای ماشینکاری دقیق نیاز به کنترل شدید دارد، بلکه ابزارهای اندازهگیری دقیق نیز برای جلوگیری از خطا به دمای کنترلشده نیازمندند. علاوه بر این، دما برای فراهم کردن راحتی اپراتورها و کاهش رشد میکروبها نیز تنظیم میشود، به طوری که حفظ تعادل بین عملکرد تجهیزات و شرایط محیطی انسانی اهمیت ویژهای دارد.

غلظت میکروبی

غلظت میکروبی شاخص مهم دیگری است که در اتاق تمیز کنترل میشود. واحد آن، تعداد میکروارگانیسمها در واحد حجم هوا است. صنایع بیوتکنولوژی نیاز بیشتری به کنترل غلظت میکروبی دارند، پس از آن صنایع پزشکی، دارویی، غذایی، نوشیدنی، آرایشی و سایر صنایع قرار میگیرند. میکروارگانیسمهای موجود در هوا بخشی از ذرات هوا هستند که بخش مضر آن اهمیت بیشتری دارد. معمولاً غلظت باکتریهای موجود در هوا اندازهگیری میشود.

آلودگی میکروبی

اتاقهای تمیز باید کنترل میکروبی سختگیرانهای داشته باشند تا ایمنی محصول و رعایت استانداردها تضمین شود. روشهای معمول پایش آلودگی میکروبی شامل استفاده از فیلتراسیون HEPA، پروتکلهای پوشش لباس و برنامههای پایش محیطی است. این امر به ویژه برای محصولاتی که در مراقبت از زخم و تشخیص پزشکی استفاده میشوند، اهمیت دارد، جایی که استریلیتی و پاکیزگی حیاتی است. روشهای رایج برای تشخیص و کمیسازی آلودگی میکروبی شامل پلیتهای رسوبی، نمونهگیری فعال هوا و پلیتهای تماسی است.

دسترسی و جریان افراد و محصولات

محدود کردن حرکت افراد، ورود و خروج محصولات و مدیریت زبالهها باعث کاهش آلودگی متقابل میشود.

صدا

صدای زیاد نهتنها بر کار معمولی تأثیر میگذارد، بلکه سلامت پرسنل را نیز تحت تأثیر قرار میدهد. کاهش صدا یک نیاز پایهای برای پاکیزگی است.

سرعت و حجم هوا

سرعت و حجم مناسب هوا، تضمینکننده پاکیزگی است. سرعت و حجم زیاد هوا نهتنها انرژی را هدر میدهد، بلکه گاهی بر روند کار نیز تأثیر منفی دارد.

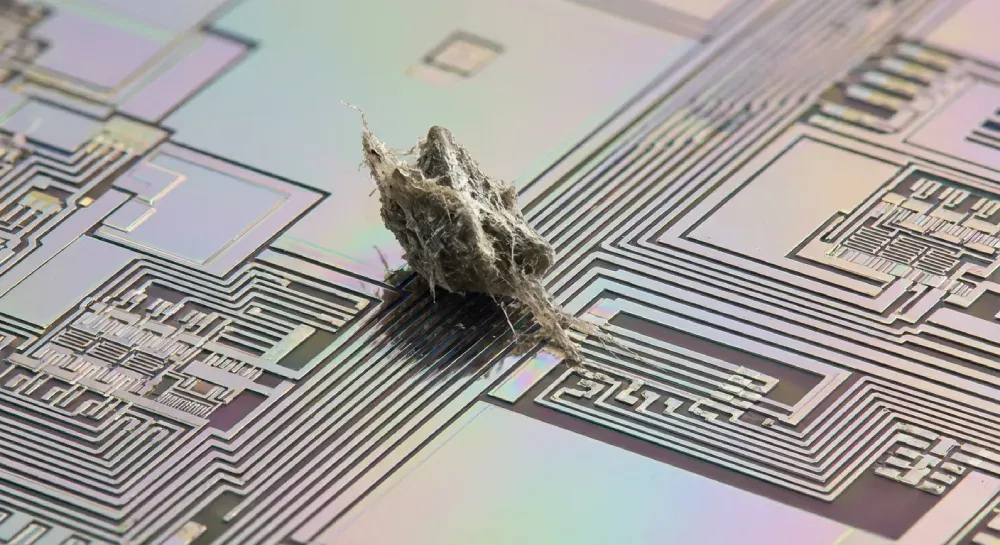

کنترل ذرات معلق

در اتاقهای تمیز، ذرات مهمترین و بزرگترین منبع آلودگی محسوب میشوند؛ به همین دلیل تمام اقدامات از جمله طراحیها، تجهیزات و فرآیندها با هدف به حداقل رساندن تولید و انتشار ذرات انجام میگیرد.

اهمیت کلاس بندی اتاق تمیز

طبقهبندی اتاقهای تمیز اهمیت ویژهای دارد، زیرا مستقیماً بر کیفیت و ایمنی محصولات در صنایع مختلف تأثیر میگذارد. انتخاب کلاس مناسب کلین روم تضمین میکند که فرآیندها در محدوده قابل قبول آلودگی انجام شوند و خطرات ذیل کاهش یابد:

- عیوب محصول: حتی وجود یک ذره معلق میتواند عملکرد محصولاتی مانند میکروچیپها، داروها یا تجهیزات پزشکی را مختل کند.

- مسائل قانونی: بسیاری از صنایع موظف هستند با استانداردها و مقررات سختگیرانه پاکیزگی مطابقت داشته باشند تا از جریمه یا از دست دادن گواهینامه جلوگیری کنند.

- ضرر و زیان مالی: عدم رعایت سطح پاکیزگی مناسب میتواند منجر به فراخوان محصول، توقف یا تأخیر در تولید شود.

بنابراین، انتخاب کلاس اتاق تمیز مناسب برای فرآیندهای خاص یک مرحله کلیدی در تضمین کیفیت، ایمنی و انطباق با مقررات است. فهم استانداردهای مرجع و درک الزامات هر کلاس، پایهای برای کنترل آلودگی و بهینهسازی عملیات صنعتی فراهم میآورد.

طبقه بندی اتاق تمیز بر اساس استانداردهای بین المللی

اتاقهای تمیز بر اساس مجموعهای از معیارهای مشخص و مورد توافق بینالمللی ارزیابی و دستهبندی میشوند. این معیارها تعیین میکنند یک اتاق تا چه حد باید از نظر میزان ذرات و شرایط محیطی تحت کنترل باشد تا بتوان از آن در تولید محصولات حساس استفاده کرد.

استانداردهای بینالمللی اتاق تمیز، الزامات محیطی و عملیاتی لازم برای تولید محصولات حساس در محیطهای کنترلشده را مشخص میکنند و پایهای برای کنترل آلودگی و ایمنی محصول فراهم میآورند. به طور کلی، دو استاندارد بینالمللی مهم برای کلین روم وجود دارد؛ ISO 14644 و EU GMP Annex 1، که هر یک جنبههای خاصی از طراحی، طبقهبندی و عملکرد اتاقهای تمیز را پوشش میدهند.

استاندارد ISO 14644-1 در سال 1999 در اروپا و از نوامبر 2001 در آمریکا جایگزین استاندارد فدرال FS209E شد. سیستم طبقهبندی اتاق تمیز FS209E شامل شش کلاس تمیزی از Class 1 تاClass 100000 بود. در این گذار، طبقهبندی ISO دو سطح تمیزتر و یک سطح آلودهتر به طیف قبلی افزود و در مجموع نظامی شامل 9 کلاس ارائه داد. در حال حاضر، استاندارد ISO 14644-1 بهعنوان استاندارد بینالمللی کلاسبندی اتاق تمیز شناخته میشود.

طبقهبندی اتاق تمیز بر اساس FS209E

بدون شک شناختهشدهترین سطوح طبقهبندی اتاق تمیز، استانداردFederal Standard 209E هستند. این استاندارد برای اولین بار در سال 1963 در ایالات متحده منتشر شد و در سالهای بعد چندین بار مورد بازنگری قرار گرفت تا نسخه نهاییF209E در سال 1992 منتشر شد. در نبود یک استاندارد بینالمللی،FS209E برای سالها بهطور جهانی مورد استفاده قرار میگرفت. نامگذاری اتاقهای تمیز در این استاندارد به صورت ذیل بود:

- Class 100000 (آلودهترین سطح)

- Class 10000

- Class 1000

- Class 100

- Class 10

- Class 1 (تمیزترین سطح)

با وجود منسوخ شدن استاندارد FS209E، همچنان این اصطلاحات در برخی صنایع بهویژه نیمههادیها رایج هستند. در استاندارد FS209E، تعداد ذرات≥0.5 میکرون در یک فوت مکعب اندازهگیری میشد؛ در حالی که در استانداردISO تعداد ذرات در یک متر مکعب سنجیده میشود.

| کاربردها / صنایع رایج | معادل ISO 14644-1 | ≥5µm | ≥0.5µm | ≥0.3µm | ≥0.2µm | ≥0.1µm | کلاس |

| تولید نیمههادیهای پیشرفته، اپتیک بسیار دقیق | ISO 3 | 0.007 | 1 | 3 | 7.5 | 35 | 1 |

| نانوتکنولوژی، نیمه هادیها و خطوط پرکن بسیار حساس دارویی | ISO 4 | 0.07 | 10 | 30 | 75 | 350 | 10 |

| نانوفناوری، داروسازی، ساخت مواد شیمیایی فوقخالص، تولید باتری لیتیوم و پنل خورشیدی | ISO 5 | 0.7 | 100 | 300 | 750 | 3,500 | 100 |

| تولید تجهیزات پزشکی، الکترونیک، ایرواسپیس و محصولات آرایشی | ISO 6 | 7 | 1.000 | 3.000 | 7,500 | 35,000 | 1.000 |

| بیوتکنولوژی، نیمههادیها، نانوتکنولوژی، تولید داروهای استریل، تولید تجهیزات پزشکی و تحقیقات کلینیکال | ISO 7 | 70 | 10.000 | 30.000 | 75,000 | 350,000 | 10.000 |

| تجهیزات پزشکی، الکترونیک و نیمه هادی، داروسازی، آرایشی، هوافضا، خودروسازی، صنعت چاپ و وینیل | ISO 8 | 700 | 100.000 | 300.000 | 750,000 | 3.5×10⁶ | 100.000 |

به طور مثال در کلاس 1 استاندارد FS209E (معادل ISO 3):

حداکثر ذرات مجاز:

- 35 ذره با اندازه ≥0.1µm

- فقط 1 ذره با اندازه ≥0.5µm

- برای ذرات 5 میکرونی: 0.007 (یعنی تقریباً صفر)

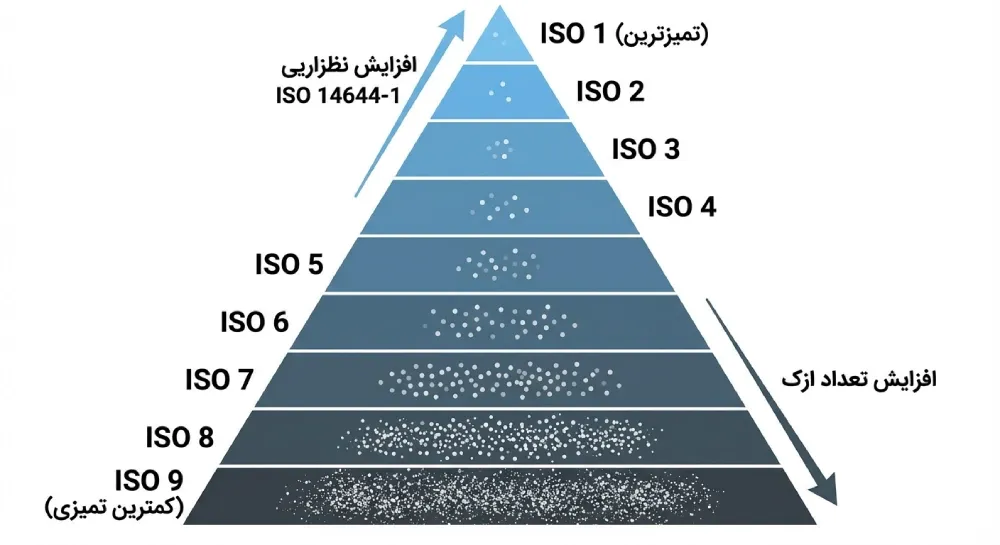

طبقهبندی اتاق تمیز بر اساس ISO 14644-1

ISO 14644 استاندارد اصلی اتاق تمیز است که مجموعهای از استانداردها را شامل میشود. این سری استاندارد جهانی، معیار طراحی، طبقهبندی، آزمایش و پایش مداوم اتاقهای تمیز است. زیرمجموعههای آن شامل موارد ذیل میشود:

- ISO 14644-1: تعریف طبقهبندی تمیزی هوا بر اساس تعداد ذرات.

- ISO 14644-2: پایش و تجدید صلاحیت کلین روم و تدوین برنامههای مستند برای حفظ رعایت استاندارد.

- ISO 14644-3: روشهای آزمایش عملکرد، شامل اندازهگیری جریان هوا، اختلاف فشار، دما، رطوبت و تست فیلتر HEPA.

- ISO 14644-4: راهنمای طراحی و ساخت اتاق تمیز، شامل جهت جریان هوا، انتخاب مواد و چیدمان.

- ISO 14644-5 تا 10: پوشش عملیات، کنترل آلودگی، تمیزکاری، دستگاههای جداساز و طبقهبندی آلودگی مولکولی هوا.

استاندارد ISO 14644-1پرکاربردترین سیستم طبقهبندی است و تضمین میکند که محیطهای کنترلشده الزامات خاص کنترل آلودگی را برآورده میکنند. کلاسبندی این استاندارد از ISO 1 تا ISO 9 متغیر است، به طوری که ISO 1 پاکترین و ISO 9 کمترین سطح پاکیزگی را دارد (بسیار پاکتر از یک محیط معمولی داخلی). این کلاسبندیها به تولیدکنندگان کمک میکنند اتاق تمیز مناسب را برای حفاظت از فرآیندهای حساس، تضمین کیفیت محصول و رعایت استانداردهای قانونی انتخاب کنند.

| کاربردهای معمول | 5µm≤ | 1µm≤ | 0.5µm≤ | 0.3µm≤ | 0.2µm≤ | 0.1µm≤ | معادل FS209E | کلاس ISO |

| فناوری نانو، نیمهرساناهای حساس، هوافضا | 0.003 | 0.083 | 0.35 | 1.02 | 2.37 | 10 | - | ISO 1 |

| اپتیک دقیق، نیمههادیها | 0.03 | 0.83 | 3.5 | 10.2 | 23.7 | 100 | - | ISO 2 |

| مونتاژ چیپ و میکروالکترونیک | 0.29 | 8.3 | 35 | 102 | 237 | 1,000 | Class 1 | ISO 3 |

| تجهیزات پزشکی پیشرفته | 2.9 | 83 | 352 | 1,020 | 2,370 | 10,000 | Class 10 | ISO 4 |

| پرکردن دارویی، مهندسی بافت (GMP A) | 29 | 832 | 3,520 | 10,200 | 23,700 | 100,000 | Class 100 | ISO 5 |

| استریلسازی، بیوراکتور (GMP B) | 293 | 8,320 | 35,200 | 102,000 | 237,000 | 10⁶ | Class 1,000 | ISO 6 |

| تولید تجهیزات پزشکی | 2,930 | 83,200 | 352,000 | 1,020,000 | 2,370,000 | 10⁷ | Class 10,000 | ISO 7 |

| اتاق عمل، دارویی کمریسک | 29,300 | 832,000 | 3,520,000 | 10,200,000 | 23,700,000 | 10⁸ | Class 100,000 | ISO 8 |

| فضای صنعتی پاک و تولید عمومی | 293,000 | 8,320,000 | 35,200,000 | 102,000,000 | 237,000,000 | 10⁹ | - | ISO 9 |

این استاندارد، اتاقهای تمیز را بر اساس تعداد و اندازه ذرات معلق طبقهبندی میکند. هرچه عدد کلاس کمتر باشد، کنترل آلودگی بیشتر است. استاندارد ISO 14644 ذرات را در شش اندازه ،اندازهگیری میکند:

- 0.1 µm

- 0.2 µm

- 0.3 µm

- 0.5 µm

- 1.0 µm

- 5.0 µm

هر اندازه دارای محدودیت غلظتی مشخص بر اساس کلاس ISO است. برای مثال، در ISO کلاس 5، حداکثر ذرات ≥0.5 µm برابر با 3,520 ذره در متر مکعب و برای ذرات ≥5.0 µm برابر با 29 ذره در متر مکعب است. هدف اصلی این طبقهبندی، اندازهگیری حداکثر تعداد ذرات با اندازه مشخص در هر متر مکعب هوا است. برای مثال، در کلاسهای ISO 5 به بالا، ذراتی با اندازه 0.5 میکرومتر یا بزرگتر (حدود 1/200 قطر موی انسان) اندازهگیری میشوند تا مشخص شود آیا یک کلین روم با الزامات کلاس مورد نظر مطابقت دارد یا خیر. با حرکت به سمت کلاسهای پایینتر، استاندارد بر اندازهگیری ذرات بسیار ریزتر تمرکز میکند. به این ترتیب، کلاس ISO 1 پاکترین و دقیقترین محیط کنترلشده محسوب میشود.

طبقهبندی اتاق تمیز بر اساس استانداردهای GMP

EU GMP Annex 1: یک استاندارد بینالمللی برای تولید داروهای استریل است که شامل دستورالعملهایی برای کنترل آلودگی، پایش محیطی، منطقهبندی تسهیلات و رفتار کارکنان میشود و تضمین میکند فرآیندهای استریل مطابق الزامات جهانی انجام شوند. این استاندارد حداقل معیارهایی را برای تولیدکنندگان دارو تعیین میکند و اتاقهای تمیز طبق دستورالعمل GMP نیازمند کنترلهای دقیقتر و سختگیرانهتری نسبت به اتاقهای تمیز طبقهبندیشده بر اساس استاندارد ISO هستند.

به گفته سایت meegle در مقاله Cleanroom Air Change Rates :

در واقع، دستورالعملهای GMP بر اساس استانداردهای ISO تعریف شده و لایههای اضافی از رعایت الزامات را برای مواد، الگوهای جریان هوا و فرآیندهای اعتبارسنجی اضافه میکند. ذرات هوا در دو حالت اندازهگیری میشوند؛ "At Rest" (زمانی که اتاق بدون فعالیت است) و "In Operation" (زمانی که اتاق در حال فعالیت است). این استاندارد، کلاسهای A تا D را تعریف میکند که کلاس A تمیزترین محیط را نشان میدهد.

| معادل FED-STD-209E (حالت سکون / عملیاتی) | معادل ISO (حالت سکون / عملیاتی) | تعداد ذرات ≥5µm (در حالت عملیاتی) | تعداد ذرات ≥0.5µm (در حالت عملیاتی) | تعداد ذرات ≥5µm در حالت سکون (در هر متر مکعب) | تعداد ذرات ≥0.5µm در حالت سکون (در هر متر مکعب) | درجه |

| Class 100 / Class 100 | ISO 5 / ISO 5 | 20 | 3,520 | 20 | 3,520 | Class A |

| Class 100 / Class 10,000 | ISO 5 / ISO 7 | 2,900 | 352,000 | 29 | 3,520 | Class B |

| Class 10,000 / Class 100,000 | ISO 7 / ISO 8 | 29,000 | 3,520,000 | 2,900 | 352,000 | Class C |

| Class 100,000 / — | ISO 8 / — | تعریف نشده | تعریف نشده | 29,000 | 3,520,000 | Class D |

اتاقهای تمیز دارویی به درجهA تا D تقسیم میشوند و هر درجه نشاندهنده سطح کنترل آلودگی مورد نیاز برای مراحل مختلف تولید است. این کلاسبندیها برای تضمین ایمنی محصول، بهویژه در تولید داروهای استریل، واکسنها و محصولات بیوفارما اهمیت دارند و به تولیدکنندگان کمک میکنند تا محیطی امن و مطابق استانداردهای بینالمللی فراهم کنند.

تمرکز استاندارد GMP بر کنترل غلظت ذرات معلق در هوا و محدودیتهای میکروبیولوژیکی است. به طور مثال درجه A از نظر تعداد ذرات با ISO 5 مطابقت دارد؛ اما الزامات میکروبیولوژی اضافی نیز دارد.

به منظور انتخاب کلاس کلین روم، باید هم الزامات محصول و فرآیند تولید و هم میزان حساسیت محصول به آلودگی میکروبی و ذرات معلق در هوا مد نظر قرار گیرد. به عنوان مثال، تولید داروهای استریل نیازمند درجه A یا B است، در حالی که بستهبندی داروهای غیر استریل ممکن است درجه C یا D کفایت کند.

طبقه بندی و الزامات انواع اتاق های تمیز پزشکی

اتاقهای تمیز پزشکی برای انجام تحقیقات پزشکی، توسعه واکسنها و درمانها از طریق محصولات دارویی و همچنین تولید دستگاههای پزشکی نجاتدهنده زندگی مورد استفاده قرار میگیرند. سه نوع اصلی از اتاقهای تمیز پزشکی شامل اتاقهای تمیز تحقیقات پزشکی، اتاقهای تمیز دستگاههای پزشکی و اتاقهای تمیز دارویی هستند. طراحی هر نوع اتاق تمیز بسته به اهداف مرکز و الزامات طبقهبندی آن متفاوت است.

اتاق های تمیز تحقیقات پزشکی

اتاقهای تمیز تحقیقات پزشکی برای پیشبرد دانش پزشکی، انجام آزمایشهای تخصصی و توسعه درمانهای جدید طراحی میشوند. این اتاقها اغلب نیازمند استانداردهای ایمنی زیستی (Biosafety) و تدابیر حفاظتی اضافی برای حفاظت از کارکنان در برابر خطرات زیستی احتمالی هستند.

معمولاً این اتاقها بر اساس استانداردISO 14644-1 در کلاسهایISO 5 تا ISO 7 قرار میگیرند. شدت سختگیری بسته به نوع نمونه مورد بررسی و احتمال آلودگی تعیین میشود. برای مثال، در تحقیقاتی که روی خون، سلولهای بنیادی یا کشتهای سلولی انجام میشود، معمولاً محیطی با کلاسISO 5 ضروری است. این به معنای وجود سیستم فیلتراسیون قدرتمند و محدودیت تعداد ذرات کمتر از 3،520 ذره به اندازه نیم میکرون یا بزرگتر است.

در پروژههایی که شامل عوامل عفونی یا گازهای سمی هستند، استفاده از اتاقهای تمیز با فشار منفی ضروری است تا از خروج آلودگی به محیط بیرونی جلوگیری شود. اتاقهای تمیز تحقیقات پزشکی معمولاً با ساختار دیوار سخت طراحی میشوند تا قابلیت حفظ استانداردهای سختگیرانه و امکان سفارشیسازی برای نیازهای خاص هر پروژه را داشته باشند.

در کنار استاندارد ISO، سطح تمیزی اتاقهای تمیز تحقیقات پزشکی با معیارهای GMP نیز مشخص میشود، بهخصوص زمانی که فرآیندهای آزمایشگاهی شامل کارهای نیمهاستریل یا آمادهسازی نمونههایی است که بعدها وارد چرخه تولید دارو یا درمان میشوند. بر اساس راهنماییهایGMP، این اتاقها معمولاً در محدوده Grade C یا D طراحی میشوند، اما زمانی که تحقیقات با سلولهای بنیادی، نمونههای خونی یا مواد بیولوژیک حساس انجام میشود، ممکن است نیاز به محیطی باGrade A در پسزمینه Grade B باشد؛ مشابه شرایط مورد نیاز در فرآیندهای استریل دارویی. انتخاب گرید دقیق بستگی به میزان خطر آلودگی، تماس مستقیم با عوامل حساس و نوع عملیات تحقیقاتی دارد.

اتاق های تمیز دستگاه های پزشکی

دستگاههای پزشکی محصولات تخصصی هستند که برای تشخیص، درمان و مراقبت از بیماران طراحی شدهاند و ممکن است در تماس مستقیم یا غیرمستقیم با بدن انسان قرار گیرند. به همین دلیل باید کاملاً عاری از آلودگی باشند یا قابلیت استریلسازی دقیق داشته باشند. به همین دلیل، تولید، مونتاژ و بستهبندی دستگاههای پزشکی نیازمند محیطی کنترلشده و مطابق با الزامات سختگیرانه و کنترل کیفیت دقیق است.

مراحل مختلف تولید، مونتاژ و بستهبندی دستگاههای پزشکی، استانداردهای تمیزی متفاوتی دارند و معمولاً تحت طبقهبندیهای جداگانه قرار میگیرند. بهطور مثال، بیشتر اتاقهای تمیز تولید دستگاههای پزشکی باید با استاندارد ISO کلاس 5 تا 8 مطابقت داشته باشند.

بهطور خاص، این اتاقها برای تولید دستگاههای غیرحساس و نسبتاً حساس در کلاس ISO 7-8 قرار میگیرند، در حالی که تولید دستگاههای حساس مانند تجهیزات و ابزارهای جراحی و ایمپلنتها به تمیزترین محیط نیاز دارند و باید با کلاس ISO 5 یا بالاتر مطابقت داشته باشند.

اتاقهای تمیز بستهبندی دستگاههای پزشکی، اغلب در محدوده ISO کلاس 7-8 فعالیت میکنند. بهترین ساختار اتاق تمیز برای این صنعت، اتاقهای دیوار سخت هستند که. پایداری محیط و کنترل آلودگی را در طول فرایند تولید تضمین میکنند.

در زمینه تولید دستگاههای پزشکی، علاوه بر استاندارد ISO، گریدهای GMP نیز نقش مهمی در کنترل آلودگی دارند. دستگاههایی که در تماس مستقیم با بافت، خون یا محیط داخلی بدن قرار میگیرند، نظیر ایمپلنتها، ابزارهای جراحی یا تجهیزات یکبارمصرف استریل، معمولاً به محیطی مطابق باGrade A یا B نیاز دارند تا از هرگونه آلودگی جلوگیری شود. فرآیندهای مونتاژ یا بستهبندی دستگاههای کمریسکتر میتوانند درGrade C یا D انجام شوند. به طور کلی، هرچه دستگاه پزشکی پیچیدهتر و حساستر باشد یا احتمال انتقال آلودگی بیشتر شود، سطح گرید GMP مورد نیاز نیز بالاتر خواهد بود.

اتاق های تمیز دارویی

اتاقهای تمیز دارویی برای توسعه درمانها و داروهایی حیاتی استفاده میشوند و کوچکترین آلودگی میتواند نتایج آزمایشها یا کارایی درمان را تحت تأثیر قرار دهد و حتی منجر به پیامدهای تهدیدکننده زندگی شود. به همین دلیل، صنعت داروسازی تحت سختترین مقررات و الزامات بینالمللی قرار دارد.

سطح تمیزی این اتاقها بسته به نوع مواد، ترکیبات شیمیایی و فرآیندهای مورد استفاده متفاوت است. حداقل استاندارد برای اتاقهای تمیز دارویی معمولاً ISO 7 است و بسته به نوع فرایند، ممکن است نیاز به ISO 5 یا کلاسهای بالاتر باشد. این کلاسها معمولاً شامل 240 تا 600 تعویض هوا در ساعت و پوشش فیلتر HPEA بین 35 تا 70 درصد پوشش سقف هستند تا محیطی پاک با تعداد ذرات کنترلشده فراهم شود. اتاقهای دیوار سخت در صنعت دارویی بسیار رایج هستند، چراکه ثبات دمایی، رطوبتی و کنترلی بسیار بالایی ایجاد میکنند و امکان اجرای فرآیندهای پیچیده دارویی را با کمترین خطا فراهم میکنند.

از نظر استاندارد EU GMP، اتاقهای تمیز دارویی در گریدهای A، B، C و D طراحی میشوند. عملیات بسیار حساس مانند پر کردن ویالهای باز، تولید محصولات استریل یا تولید داروهای تزریقی نیازمندGrade A با پسزمینه Grade B هستند. مراحل با حساسیت کمتر مانند تهیه اولیه فرمولاسیون درGrade C و فعالیتهای عمومیتر مانند شستوشوی تجهیزات درGrade D انجام میشوند. انتخاب نهایی گرید به نوع محصول، میزان حساسیت و ریسک آلودگی بستگی دارد.

| کلاس ISO متناظر | گرید GMP | نوع فعالیت |

| ISO 5 | Grade A + پسزمینه B | عملیات کاملاً استریل (دارویی) |

| ISO 7 | Grade C | مراحل حساس |

| ISO 8 | Grade D | مراحل کمخطر |

| ISO 5–7 | Grade A/B/C | تولید تجهیزات پزشکی استریل |

| ISO 7–8 | Grade C/D | مونتاژ تجهیزات پزشکی غیر استریل |

| کلاس ISO متناظر | گرید GMP | نوع فعالیت |

| ISO 5–7 | Grade A/B | اتاقهای تحقیقاتی حساس |

| ISO 7–8 | Grade C/D | اتاقهای تحقیقاتی عمومی |

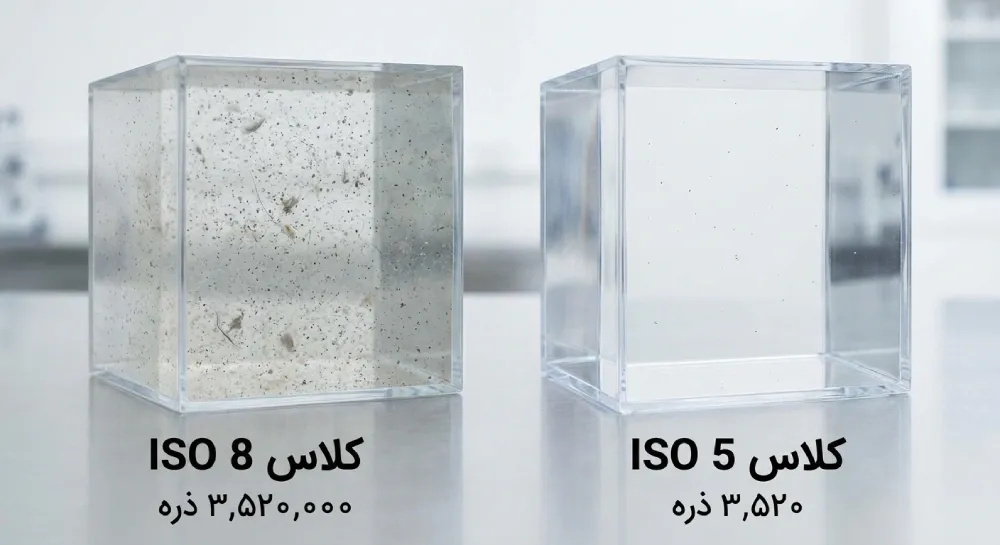

کلاس ISO 5 بهتر است یا ISO 8؟

تفاوت بین اتاقهای تمیز ISO 5 و ISO 8 با شناخت چند معیار اصلی امکانپذیر میشود. اصلیترین عامل تعیینکننده کلاس کلین روم، تعداد ذرات مجاز در هر متر مکعب و نرخ تعویض هوا است؛ عواملی که مستقیماً بر هزینه ساخت، طراحی سیستم تهویه و کاربردهای صنعتی هر اتاق اثر میگذارند.

سطح پاکیزگی و تعداد ذرات کلاس ISO 5 و ISO 8:

- ISO 5 یکی از سختگیرانهترین سطوح استاندارد ISO هستند. این کلاس تنها اجازه وجود 3,520 ذره با اندازه 0.5 میکرون یا بزرگتر را در یک متر مکعب میدهد.

- در مقابل، اتاق ISO 8 میتواند تا 3,520,000 ذره در همین حجم داشته باشد؛ یعنی حدود 1,000 برابر بیشتر از ISO 5.

- به همین دلیل،ISO 5 علاوه بر ذرات 0.5 میکرونی، باید ذرات بسیار ریزتر مانند 0.1 میکرون را نیز کنترل کند، در حالی که چنین الزامی برای ISO 8 وجود ندارد.

نرخ تعویض هوا (ACH) در کلاس ایزو

- تعداد تعویض هوا در ساعت نقش مهمی در حفظ پاکیزگی دارد.

- اتاق ISO 5 برای باقیماندن در محدوده مجاز، به 240 تا 600 تعویض هوا در ساعت نیاز دارد.

- اتاق ISO 8 معمولاً با 5 تا 48 تعویض در ساعت به شرایط استاندارد میرسد.

- این اختلاف بزرگ به معنی تفاوت بنیادی در طراحی سیستم تهویه و فیلتراسیون است.

هزینه ساخت و نگهداری ISO 5 و ISO 8

- هرچه کلاس ISO سختگیرانهتر باشد، هزینههای ساخت و بهرهبرداری افزایش مییابد.

- ISO 5 به دلیل نرخ تعویض هوا بالا، استفاده از جریان هوای لامینار (یکطرفه) و نیاز به فیلتراسیون بسیار دقیق، هزینه بیشتری دارد.

- ISO 8 با نیاز کمتر به فیلتراسیون و تهویه، هزینه ساخت و نگهداری بهمراتب پایینتری دارد و معمولاً به جریان هوای لامینار نیازمند نیست.

کاربردهای کلاس ISO 5 و ISO 8

- سطح پاکیزگی مورد نیاز در صنایع مختلف متفاوت است. به همین دلیل، هر کلاس ISO کاربردهای خاص خود را دارد:

- ISO 5 برای فرآیندهایی استفاده میشود که حتی وجود یک ذره هم میتواند منجر به نقص محصول شود:

- تولید نیمهرسانا و فوتولیتوگرافی

- اتاقهای پرکن دارویی

- تولید تجهیزات هوافضا

- برخی مراحل حساس ساخت تجهیزات پزشکی

- ISO 8 مناسب فضاهایی است که در آنها کنترل متوسط آلودگی کافی است:

- بستهبندی محصولات

- مراحل اولیه یا کمریسک ساخت تجهیزات پزشکی

- اتاقهای تمیز صنایع غذایی

تفاوت اصلی بین ISO 5 و ISO 8

تفاوت اصلی بین ISO 5 و ISO 8 در میزان پاکیزگی و تعداد ذرات مجاز است. ISO 5 محیطی بسیار کنترلشدهتر ارائه میدهد و برای صنایع فوقحساس مناسب است، در حالی که ISO 8 با استانداردهای ملایمتر و هزینه کمتر، انتخاب رایجتری برای کاربردهای عمومیتر مانند بستهبندی و صنایع غذایی است.

انتخاب میان این دو کلاس کاملاً به نوع محصول، سطح حساسیت فرآیند و بودجه پروژه بستگی دارد.

کاربردهای کلین روم؛ اتاق تمیز در چه صنایعی کاربرد دارد؟

اتاقهای تمیز در صنایع مختلف برای تضمین کیفیت، ایمنی و رعایت استانداردهای سختگیرانه ضروری هستند. در ادامه به کاربرد این اتاق در صنابع مختلف اشاره میشود:

- داروسازی:

در صنعت داروسازی، اتاقهای تمیز نقش اساسی در تولید داروها و تجهیزات پزشکی استریل دارند. این فضاها کمک میکنند محصول بدون هرگونه آلودگی تولید شود و الزامات سختگیرانه استانداردهای قانونی را برآورده کند. مهندسان و طراحان اتاق تمیز برای ایجاد طراحیهای بهینه و تسهیل فرآیند تولید همکاری نزدیکی با یکدیگر دارند. همچنین ساخت کلین روم و مدیریت پساب از بخشهای مهم برای رعایت استانداردهای زیستمحیطی هستند.

- بیوتکنولوژی:

شرکتهای بیوتکنولوژی از اتاقهای تمیز برای تحقیق، توسعه و تولید داروهای زیستی، واکسنها و درمانهای ژنتیکی استفاده میکنند. این محیطهای کنترلشده از مواد بیولوژیکی حساس در برابر هرگونه آلودگی محافظت میکنند. مشاوران اتاق تمیز نیز در حفظ شرایط استریل که برای فعالیتهای بیوتک حیاتی است تخصص دارند.

- الکترونیک و ساخت نیمههادیها

اتاقهای تمیز بخش جداییناپذیر از کارخانههای ساخت نیمههادیها (FABs) هستند؛ جایی که تراشهها و قطعات الکترونیکی تولید میشوند. حداقلسازی گردوغبار و ذرات، برای تضمین عملکرد و پایداری این محصولات پیشرفته ضروری است. سازندگان اتاق تمیز باید این فضاها را مطابق با استانداردهای سختگیرانه صنعت طراحی کنند.

- هوافضا و صنایع دفاعی:

در صنایع هوافضا و دفاع، اتاقهای تمیز برای مونتاژ ماهوارهها، فضاپیماها و تجهیزات حساس نظامی استفاده میشوند. این محیطها مانع ورود آلایندههایی میشوند که ممکن است عملکرد یا طول عمر تجهیزات را مختل کنند. مهندسان اتاق تمیز این فضاها را مطابق با استانداردهای پاکیزگی سطحِ هوافضا طراحی میکنند.

- مراقبتهای بهداشتی و بیمارستانها:

بیمارستانها از اتاقهای تمیز برای فرمولاسیون داروهای استریل، انجام جراحیهای حساس و انجام تحقیقات مرتبط با پاتوژنها استفاده میکنند. این فضاهای کنترلشده خطر عفونت را به حداقل رسانده و ایمنی بیماران را تضمین میکنند. همچنین مشاوران اتاق تمیز بهترین شیوههای کنترل آلودگی و مدیریت ریسک را در مراکز درمانی ارائه میدهند.

اتاقهای تمیز در بیمارستانها در بخشهایی مانند اتاق عمل، ICU، بخش سوختگی، ایزوله، دیالیز و حتی برخی راهروهای حیاتی نصب میشوند. هدف از ایجاد این فضاها فراهمکردن محیطی کاملاً استریل و ایمن است؛ محیطی با کنترل دقیق ذرات معلق، میکروارگانیسمها و عوامل بیولوژیکی خطرناک.

- آزمایشگاهها و مراکز تحقیقاتی:

بسیاری از تحقیقات و آزمایشها نسبت به کوچکترین آلودگی حساساند. اتاقهای تمیز آزمایشگاهی بهویژه با اتاقکهای ورودی (Anteroom) و سیستمهای قفل بیندر، مانع آلودگی متقاطع میشوند. در این فضاها، علاوه بر طراحی زیبا، توجه خاصی به تهویه و جریان هوا میشود تا عملکرد آزمایشگاه مختل نشود.

- صنایع آرایشی و عطر:

به دلیل تماس مستقیم محصولات آرایشی با بدن، تولید آنها باید در شرایطی نزدیک به اتاقهای تمیز پزشکی انجام شود. اتاقهای تمیز در این صنعت از آلودگی محصولات، کارکنان و محیط جلوگیری میکنند.

این فضاها در تولید محصولات آرایشی تزئینی، مراقبتی، پزشکی و انواع عطرها مورد استفاده قرار میگیرند و از آغاز تا پایان تولید، روندی استریل را تضمین میکنند.

- صنایع غذایی و نوشیدنی:

در صنعت غذا، اتاقهای تمیز بهطور ویژه برای تولید محصولات بستهبندیشده استریل، نوشیدنیها و افزودنیهای با درجه کیفی دارویی استفاده میشوند. این فضاهای کنترلشده کیفیت محصول را حفظ کرده و به افزایش ماندگاری آن کمک میکنند. همچنین مدیریت صحیح پساب در اتاقهای تمیز این صنعت برای رعایت استانداردهای بهداشتی امری ضروری است. با ایجاد شرایط کاملاً کنترلشده، اتاقهای تمیز میزان آلودگی را کاهش داده، ماندگاری مواد غذایی را افزایش میدهند و محیطی با استانداردهای بهداشتی بالا برای تولید فراهم میکنند.

- اپتیک و فناوری لیزر:

سازندگان اپتیکهای دقیق، لیزرها و ابزارهای نوری به اتاقهای تمیز نیاز دارند تا از ورود ذرات و گردوغبار جلوگیری شود؛ زیرا این ذرات میتوانند شفافیت و عملکرد تجهیزات نوری را کاهش دهند. طراحی کلین روم در این حوزه بر ایجاد شرایط مناسب برای تولید دقیق متمرکز است.

- خودروسازی و تولید باتری:

اتاقهای تمیز در صنعت خودروسازی، بهویژه در تولید باتری خودروهای برقی، کاربردی روبهگسترش دارند. تولید این نوع باتریها به کلینرومهای ویژهای با نام درایروم یا اتاق خشک نیاز دارد؛ فضاهایی که رطوبت را در پایینترین حد ممکن نگه میدارند تا از بروز نقصهای مرتبط با رطوبت در سلولهای لیتیومیونی جلوگیری شود.

این محیطهای کنترلشده همچنین مانع ورود هرگونه آلودگی به اجزای حساس باتری میشوند، چرا که وجود آلودگی میتواند عملکرد و ایمنی باتری را تحت تأثیر قرار دهد. متخصصان ساخت اتاق تمیز این فضاها را براساس استانداردهای سختگیرانه صنعت خودرو طراحی و اجرا میکنند.

الزامات پوشش، رفتار و آموزش پرسنل کلین روم

بزرگترین منبع آلودگی در اتاقهای تمیز حضور پرسنل است که بهطور مداوم ذرات گرد و غبار و آلوده منتشر میکنند. گرد و غبار، گرده، کپک و سایر ذرات معلق در محیط، بر روی مو، لباس، پوست و کفش افراد تجمع مییابد. لباسهای مخصوص کلین روم با ایجاد یک پوشش محافظ، از انتشار این ذرات جلوگیری کرده و محیط اتاق تمیز را در برابر آلودگی حفظ میکنند.

سیستم پوشش انتخابی باید با مشخصات کاربرد اتاق تمیز مطابقت داشته باشد. همچنین نیاز است که مناطق تعویض لباس، قفسهها، محل نگهداری لباسهای در حال استفاده، لباسهای کثیف، موجودی لباسها و جابجایی داخلی تعریف شود. خدمات شستوشوی لباسها و مدیریت آن نیز باید مشخص شوند.

الزامات پوششی از خانه شروع میشود:

- استحمام روزانه

- اصلاح و مسواک زدن

- استفاده از مرطوبکنندههای بدون سیلیکون

- عدم استفاده از آرایش، ژل یا اسپری مو، عطر یا لوسیونهای عطری

در محل کار، کارکنان باید قبل از ورود به اتاق تمیز و بعد از غذا خوردن یا استفاده از سرویس بهداشتی دستهای خود را شستوشو دهند. استفاده از کرم دست سازگار با کلین روم قبل از پوشیدن لباس مجاز است.

ترتیب پوشیدن لباس برای پرسنل اتاق تمیز

- شستوشو و خشک کردن دستها

- ورود به منطقه تعویض لباس غیر استریل

- پوشیدن کلاه bouffant و جمع کردن کامل موها

- عبور از پادری چسبنده

- پوشیدن کفشهای یکبار مصرف

- پوشیدن دستکش اولیه

- رفتن به منطقه پوشش اصلی

- پوشیدن هود و ماسک صورت

- پوشیدن لباس یکسره (Coverall)

- پوشیدن بوتها و قرار دادن آنها در محل صحیح

- استفاده از عینک یا شیلد محافظ

- تعویض یا پوشیدن دستکش دوم روی دستکش اول

در آوردن لباس پرسنل اتاق تمیز: (Doffing)

- معکوس کردن مراحل بالا

- دور انداختن وسایل یکبار مصرف

- قرار دادن لباسهای قابل استفاده مجدد و عینک در محلهای مشخص

در مواقع اضطراری، کارکنان باید فوراً اتاق را ترک کنند بدون اینکه لباسها را در بیاورند.

پس از پوشیدن لباس، ممکن است پرسنل از دوشهای هوایی یا قفلهای هوایی فشاردار عبور کنند تا از آلودگی مناطق کمتر تمیز جلوگیری شود.

الزامات رفتاری:

رفتار پرسنل در اتاق تمیز به اندازه پوشش اهمیت دارد. استخدام دقیق پرسنل شامل بررسی ویژگیهای فیزیکی مانند سیگار کشیدن، اضافه وزن، موی صورت، حساسیت به دما، رطوبت و آلرژیها و ویژگیهای روانی مانند کلستروفوبیا است. برخی صنایع کلین روم:

- اجازه کار به افراد سیگاری نمیدهند.

- موهای صورت باید برداشته یا کاملاً پوشانده شوند.

- پرسنل باید توانایی کار راحت و مؤثر در اتاق تمیز را نشان دهند.

محدودیتهای رفتاری پرسنل اتاق تمیز

- عدم مصرف غذا، نوشیدنی، آدامس یا سیگار در فضای گانینگ و داخل اتاق تمیز.

- عدم استفاده از لوازم آرایشی یا مواد شیمیایی روی پوست و مو.

- حداقل صحبت کردن، عدم دویدن، عدم حرکات سریع؛ زیرا حرکت اضافی ذرات منتشر میکند.

- عدم لمس صورت، مو یا پوست با دستکش (در صورت تماس، دستکش باید تعویض شود).

- وارد نکردن اشیا و وسایل شخصی غیرضروری مانند جواهرات، غذا، نوشیدنی و لوازم آرایش.

- تمیز نگه داشتن لباس و تعویض فوری در صورت آلودگی.

- استفاده از خودکار و کاغذ سازگار با کلین روم.

- عدم استفاده از دستمال معمولی در داخل اتاق تمیز.

- حفظ رفتار حرفهای و پرهیز از هر عملی که احتمال ایجاد ذرات را افزایش میدهد.

الزامات آموزش پرسنل برای اتاق تمیز

تمام پرسنل باید قبل از ورود به اتاق تمیز آموزش رسمی ببینند:

آموزش تئوری درباره:

- اصول آلودگی و میکروبیولوژی پایه

- اهمیت کنترل ذرات

- استانداردهای ISO و GMP

آموزش عملی شامل:

- نحوه صحیح گانینگ (پوشیدن لباس و تجهیزات کلین روم) و دوفینگ (درآوردن لباس و تجهیزات اتاق تمیز)

- نحوه حرکت و کار داخل اتاق

- رعایت بهداشت فردی

ثبت و مستندسازی آموزشها:

- تاریخ آموزش اولیه

- دورههای بازآموزی

- ارزیابی عملکرد و رعایت پروتکلها

- محدود کردن ورود افراد بدون صلاحیت به اتاقهای تمیز با کلاس بالا (مانند Grade A/B در صنایع دارویی).

انواع کلین روم یا اتاق تمیز

اتاقهای تمیز بر اساس نوع ساخت، میزان انعطافپذیری و سطح کنترل محیطی، در چند دسته کلی قرار میگیرند. انتخاب میان این مدلها معمولاً به بودجه، زمان نصب، فضای موجود و شدت استانداردهای پاکیزگی وابسته است. در حال حاضر سه نوع اصلی کلین روم بیشتر از سایر مدلها کاربرد دارد: اتاق تمیز ماژولار، اتاق تمیز سافتوال و اتاق تمیز هیبرید.

هر یک از این مدلها برای رفع نیازهای متفاوتی طراحی شدهاند. اتاقهای ماژولار دوام بیشتر، امکان سفارشیسازی بالا و کنترل محیطی دقیق ارائه میدهند، در حالی که سافتوالها گزینهای سریعنصب و اقتصادی برای کاربردهای موقت یا کمتر سختگیرانه هستند. نوع هیبرید نیز ترکیبی متعادل از این دو رویکرد محسوب میشود.

1. اتاق تمیز ماژولار (Modular Cleanroom)

کلین روم ماژولار یک محیط کنترلشده است که از قطعات پیشساخته تشکیل میشود؛ مشابه کنار هم قرار دادن بلوکهای ساختمانی. در مقایسه با اتاقهای تمیز سنتی که نیازمند ساختوساز گستردهاند، این اتاقها با پنلها و اجزای آماده عرضه میشوند و مانند یک پازل بههم متصل شده و ساختار کامل را شکل میدهند. این ویژگی باعث میشود برای شرکتهایی که نیاز به نصب سریع دارند یا احتمال جابهجایی اتاق در آینده مطرح است، بسیار ارزشمند باشد.

اجزا و طراحی اصلی و سیستمهای کنترل محیط

پنلهای پیشساخته با سطح صاف و قابل شستوشو دیوارها، سقف و کف را تشکیل میدهند. سیستمهای تأمین هوا و فیلترها در طراحی یکپارچه نصب میشوند تا جریان هوای یکنواخت و شرایط محیطی پایدار حفظ شود و کف نیز تحمل تجهیزات سنگین و مقاومت در برابر مواد شیمیایی را فراهم کند.

کاربردها و مزایا:

- صنایع دارویی: راهاندازی سریع و نصب آسان موجب کاهش زمان دریافت تأییدیهها

- صنایع الکترونیک: طراحی انعطافپذیر موجب فراهمکردن امکان توسعه یا تغییر چیدمان بدون تخریب گسترده

- آزمایشگاههای تحقیقاتی؛ ایجاد فضای تمیز فوری

2. اتاق تمیز دیوار نرم (Softwall)

اتاق تمیز سافتوال بهجای دیوارهای سخت از یک فریم آلومینیومی یا فولادی و پردههای انعطافپذیر PVC ساخته میشوند. طراحی ساده و مینیمال آنها باعث شده سبک، مقرونبهصرفه و قابل نصب در انواع محیطها باشند.

ساختار و مواد: اسکلت با پروفیلهای آلومینیومی یا استیل با ریلهای مخصوص متصل میشوند. سقف شامل شبکهای برای نصب فیلتر HEPA و روشنایی است.

مزایا:

- بسیار مقرونبهصرفه و سبک، جزو اقتصادیترین گزینهها

- مناسب برای فضاهای کوچک یا حتی قابل نصب در داخل یک اتاق تمیز دیگر

- در دسترس بودن انواع پردهها؛ شفاف معمولی، آنتیاستاتیک، ESD، کهربایی و مشکی

- بسیار انعطافپذیر و قابل توسعه

- نصب سریع و جابهجایی آسان

- قابل دستیابی به کلاس ISO 5 تا ISO 8 با فیلتراسیون مناسب

- مناسب پروژههای کوتاهمدت

محدودیتها:

- قابل دستیابی تا کلاس ISO 7

- عایق صوتی محدود

- مقاومت کمتر در برابر ضربه و دما

کاربردها:

- صنایع پلاستیک

- کاربردهای خودروسازی

- کشاورزی داخلی و اتاقهای رشد گیاه

- برخی عملیات پزشکی و بیوتکنولوژی

- مونتاژ تجهیزات پزشکی در مقیاس کوچک

- آزمایشگاههای پژوهشی موقت

- فضاهای کنترل کیفیت

- آزمایشگاههای آموزشی در دانشگاهها

نصب و نگهداری: نصب شامل مونتاژ سازه، نصب سقف و فیلترها و سپس آویزان کردن پردهها است. نگهداری نیز عمدتاً شامل تمیزکردن دورهای پردهها و حفظ کشش مناسب سیستم ریل است.

3. اتاق تمیز هیبریدی (Hybrid Cleanroom)

کلین روم هیبریدی ترکیبی از ساختارهای ماژولار و سافتوال است و هدف آن ایجاد تعادل میان صرفهجویی در هزینهها، انعطافپذیری و کارایی بالا است. در این اتاق از ساختارهای موجود ساختمان، یعنی دیوارها، سقف و کف، برای بخشهایی که نیاز به کنترل پایینتر دارند، استفاده میشود. سپس بخشهای حساستر (مثل نواحی پردازش اصلی) با پنلهای ماژولار، سقف با فیلترهای HEPA/ULPA و کف تخصصی تجهیز میشوند.

چالشها و محدودیتها:

علاوه بر صرفهجویی در زمان و هزینه، اتاقهای هیبریدی به دلیل انعطاف بالای طراحی، مزیت مهمی دارند و بهخوبی با محدودیتها و ساختار موجود ساختمان تطبیق پیدا میکنند.

اما چند نکته مهم باید مورد توجه قرار گیرد:

- چالشهای یکپارچگی: اتصال اجزای ماژولار به ساختار موجود نیازمند برنامهریزی دقیق است تا آببندی، جریان هوا و سازگاری بهدرستی برقرار شود.

- محدودیتهای پاکیزگی: هرچند این اتاقها میتوانند به طیف وسیعی از کلاسهای ISO دست یابند، اما رسیدن به کلاسهای بسیار سختگیرانه مانندISO 5 و پایینتر نسبت به اتاقهای کاملاً ماژولار دشوارتر است.

- محدودیتهای تغییر یا توسعه: گسترش یا اصلاح اتاقهای هیبریدی میتواند پیچیدهتر باشد، زیرا ممکن است لازم باشد بخشهایی از زیرساخت ساختمان تغییر کند.

کاربردها:

- داروسازی و بیوتکنولوژی: برای بخشهای کماهمیتتر در خطوط تولید یا آزمایشگاههایی که نیاز به کنترل بسیار سختگیرانه در تمام قسمتها ندارند.

- تولید الکترونیک: برای بخشهای مونتاژ یا تست که نیاز به پاکیزگی متوسط دارند، اما نه در حد بسیار بالا مثل ساخت نیمهرساناها.

- صنایع غذایی: در فضاهایی که نیاز به شرایط بهداشتی و تا حدی کنترل آلودگی هوا دارند تا از آلودگی محصول جلوگیری شود.

علاوه بر این، اتاقهای تمیز بر اساس نوع کنترل آلودگی و جهت جریان هوا، به دو گروه اصلی اتاق تمیز با فشار مثبت و اتاق تمیز با فشار منفی تقسیم میشوند. انتخاب میان این دو نوع کاملاً به ماهیت فرآیندهای تولید، سطح حساسیت محصولات و میزان خطرناک بودن مواد مورد استفاده بستگی دارد.

اتاق تمیز با فشار مثبت

در این نوع کلین روم، فشار هوای داخل اتاق بیشتر از محیط اطراف است. این اختلاف فشار باعث میشود هوا از داخل به سمت بیرون جریان یافته و مانع ورود آلودگی از فضاهای دیگر شود.

کاربرد در صنایع:

- تولید نیمههادیها و الکترونیک: جلوگیری از ورود ذرات ریز که میتواند به تراشهها و قطعات حساس آسیب بزند.

- صنایع دارویی: حفظ محیط استریل در تولید دارو، واکسن و تجهیزات پزشکی.

- هوافضا و قطعات دقیق: پیشگیری از خرابی قطعات حساس در فرآیند مونتاژ.

- بیوتکنولوژی و مراکز درمانی: استفاده در اتاقهای جراحی و بخشهای استریل.

مزیت اصلی: حفاظت از محصول و جلوگیری از ورود هر نوع آلودگی به فضای تمیز.

اتاق تمیز با فشار منفی

در این نوع کلین روم، فشار داخل کمتر از محیط اطراف است و جریان هوا از بیرون به درون اتاق کشیده میشود. این ساختار مانع خروج مواد خطرناک و آلایندهها به محیط بیرون میشود.

کاربرد در صنایع:

- آزمایشگاههای بیولوژیک و ایمنی زیستی: جلوگیری از انتشار عوامل بیماریزا.

- فرآیندهای دارویی با مواد حساس یا خطرناک: کنترل پودرهای دارویی که میتواند برای کارکنان یا محیط مضر باشد.

- تحقیقات پزشکی و آزمایشگاهی: مهار آلودگیهای خطرناک در فضاهای کنترلشده.

- فرآوری مواد شیمیایی و سمی: ممانعت از خروج بخارات، ذرات مضر و آلایندههای خطرناک.

مزیت اصلی: حفاظت از محیط بیرون و جلوگیری از انتشار هر نوع ماده خطرناک از داخل اتاق.

هزینه اتاق تمیز چقدر است؟

هزینه ساخت یک کلین روم به عوامل مختلفی بستگی دارد؛ از جمله؛ سطح کلاس تمیزی مورد نیز، اندازه و ابعاد اتاق، مواد ساختمانی و پوششهای مورد استفاده، میزان اتوماسیون و سیستمهای کنترلی، متراژ کانالها و ضخامت آنها، درها و اتصالات (با پایه آلومنیوم یا فولاد)، نوع و کیفیت سیستم تهویه و فیلترهای HEPA/ULPA، سیستمهای کنترل دما و رطوبت، مکان اجرای پروژه و تجهیزات جانبی همچون دوش هوایی و نورپردازی ویژه. علاوه بر این، استانداردهای صنعت هدف (مانند دارویی، الکترونیک و تحقیقاتی.) نیز میتوانند هزینهها را تغییر دهند.

برای برآورد دقیق هزینه اتاق تمیز و دریافت مشاوره تخصصی، توصیه میکنیم با کارشناسان ما تماس بگیرید تا بر اساس نیازهای خاص شما، بهترین راهکار و قیمت ارائه شود.

سخن پایانی

در نهایت، پاسخ به پرسش اتاق تمیز چیست را میتوان در یک مفهوم ساده خلاصه کرد: فضایی کنترلشده که با مدیریت دقیق ذرات، آلودگیها و شرایط محیطی، امکان تولید و انجام فرایندهای حساس را با بالاترین سطح کیفیت فراهم میکند. چنین فضایی ستون اصلی صنایع دارویی، غذایی، الکترونیک و هر حوزهای است که دقت در آن اهمیت حیاتی دارد.

برای ساخت یا ارتقای چنین محیط حساسی، همکاری با مجموعهای متخصص ضروری است. شرکت آرمان تجارت که فعالیت رسمی خود را از سال 1404 آغاز کرده، با تمرکز بر طراحی، ساخت و تجهیز کلین روم در صنایع دارویی، پزشکی، غذایی، الکترونیک و سایر حوزههای حساس، خدماتی نوین و استاندارد ارائه میدهد. این مجموعه با بهرهگیری از دانش فنی روز، تجهیزات تخصصی و اجرای مهندسیشده، راهکارهایی دقیق، قابل اعتماد و مطابق استانداردهای جهانی فراهم میکند. اگر به دنبال کیفیت، اجرای اصولی و پشتیبانی مطمئن هستید، آرمان تجارت میتواند شریک حرفهای شما در تمام مراحل پروژه باشد.

سوالات متداول

1 . اتاق تمیز یا کلین روم چیست؟

اتاق تمیز یک محیط کنترلشده است که در آن آلایندههایی مانند گردوغبار، میکروارگانیسمهای موجود در هوا و ذرات معلق فیلتر میشوند تا فضایی با بالاترین سطح پاکیزگی ایجاد شود. بیشتر اتاقهای تمیز برای تولید محصولاتی مانند تجهیزات الکترونیکی، دارویی و تجهیزات پزشکی به کار میروند. همچنین در این فضاها متغیرهایی مثل دما، جریان هوا و رطوبت نیز کنترل میشوند.

2. کاربرد کلین روم چیست؟

کاربرد کلین روم عبارت است از ایجاد محیطی کنترلشده برای جلوگیری از آلودگی مواد و محصولات حساس، حمایت از فرآیندهای تولید و تحقیقات علمی و پشتیبانی از صنایع مختلف مانند الکترونیک، بیوتکنولوژی و داروسازی. این فضاها امکان تولید با کیفیت بالا و رعایت دقیق استانداردهای بهداشتی را فراهم میکنند.

3. استانداردهای بینالمللی اتاق تمیز یا کلین روم چیست؟

استانداردهای بینالمللی کلین روم باISO 14644 تعریف میشوند که سطح پاکی هوا و تعداد مجاز ذرات را مشخص میکند و در صنایع حساس ملاک اصلی است. در حوزه دارویی و تجهیزات پزشکی نیز GMP الزامات کنترل آلودگی، طراحی و عملکرد پرسنل را تعیین میکند. مجموع این استانداردها چارچوبی برای کنترل ذرات، تهویه، فشار و شرایط محیطی فراهم میکنند تا اتاق تمیز در حد تعیینشده باقی بماند.

4. نقش فشار مثبت در اتاق تمیز چیست؟

فشار مثبت در کلین روم باعث میشود هوای داخل نسبت به فضاهای اطراف فشار بیشتری داشته باشد، به طوری که هنگام باز شدن در یا نشتهای کوچک، هوا از داخل به بیرون جریان یابد و ذرات آلوده وارد اتاق نشوند. این امر از ورود آلودگی جلوگیری کرده، پاکیزگی محیط را حفظ و ایمنی محصولات و فرآیندها را تضمین میکند.

5. ACH چیست و چرا مهم است؟

ACH شاخصی کلیدی برای کنترل کیفیت هواست و نشان میدهد هوای یک فضا چند بار در طول یک ساعت تعویض میشود. این معیار مانع تجمع ذرات، رطوبت و آلایندهها میشود و در محیطهای حساس مانند اتاقهای تمیز، آزمایشگاهها و خطوط تولید، نقش حیاتی در ایمنی و کیفیت دارد. با درک و مدیریت دقیق ACH، تهویه بهینه برقرار و سطح پاکی محیط بهطور مؤثر حفظ میشود.

6. فیلتر HEPA در کلین روم چیست؟

فیلتر (High-Efficiency Particulate Air) نوعی فیلتر پیشرفته هواست که قادر است ذرات بسیار ریز معلق در هوا را جذب کند. این فیلترها حداقل 99.97 درصد ذرات با اندازه 0.3 میکرون را جذب میکنند و ذرات کوچکتر را حتی با کارایی بالاتری جذب میکنند. به همین دلیل، فیلترهای HEPA تقریباً در همه اتاقهای تمیز الزامی هستند و جزو اجزای حیاتی برای ایجاد محیطی پاک به شمار میآیند. استفاده از این فیلترها باعث کنترل مؤثر ذرات، رعایت مقررات صنعتی و حفاظت از کارکنان و محصولات در محیطهای حساس میشود

7. کلاسبندی کلین روم به چه معناست؟

کلاسبندی کلین روم به این معناست که میزان آلودگی ذرات معلق در هوا در فضای کلین روم مشخص و اندازهگیری میشود و بر اساس تعداد ذرات در اندازههای مختلف، اتاق در یک کلاس مشخص از ISO، (ازISO 1 پاکترین تا ISO 9 آلودهترین) قرار میگیرد.

8. آیا طراحی کلین روم برای هر صنعت متفاوت است؟

بله، طراحی اتاق تمیز برای هر صنعت متفاوت است، زیرا نوع آلودگیها، حساسیت محصولات و استانداردهای قانونی در صنایع مختلف متفاوت است. برخی صنایع بر ذرات زنده (میکروارگانیسمها) و برخی بر ذرات به طور کلی تمرکز میکنند. بنابراین طبقهبندی، جریان هوا، مواد ساخت و پروتکلها باید متناسب با کاربرد هر صنعت تنظیم شود.

منابع محتوا:

https://www.achengineering.com/what-is-a-cleanroom

https://www.ansell.com/au/en/faq/what-is-a-cleanroom

https://www.cleanroom-solutions.co.uk/wp-content/uploads/2024/02/Cleanroom-Training-2019.pdf

https://vietnamcleanroom.com/en/post/technical-parameters-of-cleanroom-881.htm

https://www.bdk.uk.com/2025/05/what-parameters-are-monitored-in-cleanrooms

https://www.designtekconsulting.com/post/industries-that-use-cleanrooms-a-comprehensive-guide

https://www.achengineering.com/which-industry-uses-cleanroom-technology

https://www.iqsdirectory.com/articles/cleanroom/types-of-clean-rooms.html

https://alliedcleanrooms.com/what-is-air-change-per-hour/#:~:text=Air%20changes%20per%20hour%20(ACH)%20is%20an%20important%20metric%20used,completely%20replaced%20in%20one%20hour

https://astragroupuk.com/classification-of-cleanrooms

https://alliedcleanrooms.com/what-is-a-hepa-filter

https://alliedcleanrooms.com/cleanroom-design-an-introduction/#:~:text=Each%20industry%20will%20have%20its,important%20to%20any%20successful%20project

https://alliedcleanrooms.com/cleanroom-cost-a-simple-guide

https://encompasscleanrooms.com/blog/negative-vs-positive-pressure#:~:text=The%20correct%20air%20pressure%20configuration,and%20protect%20the%20outside%20environment

https://www.cleanroom-industries.com/index.php/resources/basic-cleanroom-protocols/403?utm

https://www.gconbio.com/cleanroom-standards-understanding-iso-cgmp-and-compliance

https://www.gotopac.com/art-cr-iso-cleanroom-classifications?srsltid=AfmBOorsykiKk93tGlXvbCo1R9IWidAZq_0UstVcn-emnSFur5bqdF8X

https://www.mecart-cleanrooms.com/learning-center/cleanroom-classifications-classes-1-10-100-1000-10000-100000-fs209e

https://csitesting.com/cleanroom-classifications

https://angstromtechnology.com/3-types-of-medical-cleanrooms

https://www.meridian-medical.com/understanding-clean-room-grades-and-gmp-classification

https://health.ec.europa.eu/document/download/6eaee230-0dde-4bd2-b4b8-4f248be26d13_en

https://alliedcleanrooms.com/iso-5-vs-iso-8

https://csitesting.com/the-different-cleanroom-types-iso-1-to-iso-9

https://csitesting.com/cleanroom-classifications/#:~:text=Cleanroom%20classification%20provides%20a%20standardized,the%20concentration%20of%20airborne%20particles

نظر خود را در مورد این مطلب بنویسید:

امتیاز خود را ثبت کنید

Please Wait ...

مطالب مشابه

1404/09/29

بررسی کامل سیستم تهویه مطبوع صنعتی

سیستم تهویه مطبوع صنعتی (Industrial HVAC) دیگر یک انتخاب لوکس برای کارخانهها نیست؛ بلکه شاهرگ حیاتی و تضمینکننده کیفیت محصول نهایی در خطوط تولید مدرن است. برای مثال، در یک کارخانه داروسازی، تغییر حتی یک درجهای دما یا چند درصد رطوبت، میتواند یک بچ تولیدی چند میلیاردی را نابود کند.

1404/09/08

ساخت شیشه عینک

اگر در کارگاه عینکسازی فعالیت میکنید یا با تولید عدسی و تراش شیشه عینک سروکار دارید، حتما با چالش ورود ذرات ریز، خطای دید و برگشت محصولات از سوی مشتری روبه رو شده اید. ساخت شیشه عینک و تراش دقیق عدسی چیزی نیست که در هر محیطی قابل اجرا باشد؛ این فرآیند، دقت میلیمتری و محیطی بدون آلودگی را میطلبد.در ادامه این مقاله، بررسی می کنیم که چرا استفاده از اتاق تمیز در ساخت و تراش شیشه عینک یک ضرورت حرفهای است. اگر بهدنبال ارتقاء کیفیت، کاهش خطا و افزایش رضایت مشتریانتان هستید، حتما ادامه این مطلب را بخوانید.

1404/09/08

لیست تجهیزات پزشکی

تجهیزات پزشکی یکی از ارکان اصلی سیستم سلامت هر کشور است. بدون وجود دستگاهها و ابزارهای پزشکی، ارائه خدمات درمانی و مراقبت از بیماران عملاً غیرممکن خواهد بود. از بیمارستانها گرفته تا داروخانهها و مراکز درمانی کوچک، همه نیازمند مجموعهای کامل از تجهیزات پزشکی هستند تا بتوانند خدمات باکیفیت و ایمن ارائه دهند. در این مقاله قصد داریم به معرفی لیست تجهیزات و دستگاههای پزشکی بپردازیم و اهمیت هر یک در ارتقا سلامت عمومی را بررسی کنیم. همچنین به کاربرد اتاق تمیز در محیطهای حساس مانند اتاق عمل و آزمایشگاهها اشاره خواهیم کرد تا تصویر جامع و روشنی از تجهیزات پزشکی و نقش آنها در بهبود مراقبتهای بهداشتی ارائه شود.